Einsatzfahrzeuge der AUDI AG werden einer intensiven Forschung, Entwicklung und Erprobung unterzogen. Die Übertragung von Erkenntnissen der Serienentwicklung und -produktion liefert hierbei einen wichtigen Beitrag. Darüber hinaus werden sonderfahrzeugspezifische Normen berücksichtigt.

Im Sonderfahrzeugbereich sind individuelle Kundenwünsche eine permanente Herausforderung, welche nur mit entsprechendem technischen Knowhow und kompetenter Umsetzung zielführend realisiert werden können. Durch die zusätzliche entwicklungsinterne- und konzernübergreifende Vernetzung ist ein breiter und fundierter Wissensschatz vorhanden.

von Radlifts, Dachbalken mit max. Gewicht.

Durch direktes Kundenfeedback werden die Fahrzeuge ständig optimiert. Alle verbauten Teile des Sonderumfangs müssen ausführliche Prüfungen bestehen, um den Qualitätsanforderungen zu entsprechen.

Erhöhung zulässiges Gesamtgewicht (zGG) beim Audi Q5 Notarzt (NEF)

Eine große Herausforderung der letzten Jahre ist das ständig wachsende Zuladungsgewicht durch Einsatzausstattung, welches beim Q5 durch eine aufwändige Prozessoptimierung angehoben werden konnte.

Bei der Neuentwicklung des Audi Q5 wurde besonders auf das zulässige Gesamtgewicht und dessen Auswirkungen auf das Fahrzeug und die Fahrdynamik geachtet. Das zulässige Gesamtgewicht resultiert aus dem Grundfahrzeuggewicht, einer maximalen Serienmehrausstattung, den maximal möglichen Sondereinbauten, der permanenten Einsatzausstattung von ca. 195 kg (DIN 75079 Anforderungen NEF), der vorgegebenen drei Personen Besatzung mit je 75 kg und einem 100 kg Schrankausbau, mit der die Fahrzeuge bestückt sind.

Es verbleibt eine weitere freie Zuladung von 30 kg bis 125 kg (je nach Motorisierung). Ein grundlegendes Problem dabei ist die Zuladung im Dachbereich, die den Schwerpunkt des Fahrzeuges nach oben wandern lässt und das Fahrzeug dadurch kippanfälliger macht. Nach Einbindung und Absprache mehrerer Fachabteilungen wird zum Erreichen des zulässigen Gesamtgewichts das straffere Luftfahrwerk der High-Performance-Variante SQ5 im Q5 Notarzt eingesetzt.

Das spezielle Fahrwerk wird direkt über eine separate Steuerung am Band der Serie verbaut, so dass eine nachgelagerte und aufwändige Umrüstung entfallen kann. In dieser Konstellation sind unter maximaler Zuladung verschiedene fahrdynamischen Tests erfolgt. Eine Variante befasst sich explizit mit der Kippstabilität des Fahrzeugs (sogenannter Rollover-Test). Dabei wird mit voller Beladung mehrere Male ein anspruchsvolles Ausweich-Manöver (Fishhook) nachgefahren und dabei das Fahrzeugverhalten bewertet. Um die Beladung bestmöglich abbilden zu können, wird das Testfahrzeug weit über die Maße einer Standard NEF Zuladung (Worst-Case-Erprobung) beladen.

Im Kofferraum ist ein Beladungsgestell eingebaut, um die Gewichte auf entsprechender Höhe zu platzieren. Rückbank und die Türen im Fond sind für die Einbringung eines Kippgestells ausgebaut, welches das Fahrzeug beim Kippen abfangen würde. Die Vordersitze sind hierbei ebenfalls ausgebaut und durch einen Rennschalensitz für den Fahrer sowie komplexe Messelektronik auf der Beifahrerseite ersetzt. Des Weiteren ist das Serienlenkrad durch einen Lenkroboter ersetzt, der den für den Versuch erforderlichen Lenkwinkel in der richtigen Zeit exakt abfährt. Dieses Lenkmanöver stellt wiederum den Worst-Case eines Ausweichmanövers dar. Diese Parameter des Fahrmanövers sind genau gleichbleibend und liefern dadurch jederzeit belastbare und reproduzierbare Versuchsergebnisse.

Hydropulsversuch (Dauerlauf/Festigkeit)

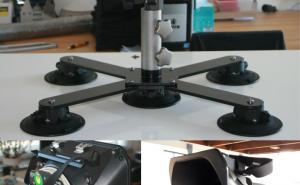

Bei Großserientests werden auch Sonderfahrzeugkomponenten im Dauerlauf auf Festigkeit untersucht und getestet. Dazu werden Sonderfahrzeugbauteile verbaut. Das Fahrzeug wird auf eine 4-Stempel-Hydropulsanlage (Shaker) gestellt und steht dabei auf pro Reifen je einem Hydropulszylinder. Dabei wird durch gezielte und extreme Stöße auf das Fahrwerk die Laufleistung eines Fahrzeuglebens simuliert. Auf Grund des hohen Eigengewichts liegt ein besonderer Fokus auf dem Dachbalken, um die Festigkeit der Anbindung bei dynamischer Dauerbelastung zu bewerten.

Aerodynamik

Durch die Sondersignalanlage auf dem Dach werden fahrdynamische Eigenschaften wie Aerodynamik wesentlich beeinflusst. Jede Konstellation Fahrzeug/Dachbalkenvariante wird deswegen im Windkanal durch ein Expertenteam entsprechend bewertet. Hierbei gilt ein besonderes Augenmerk dem Hinterachsauftrieb. Wird die Fahrdynamik durch einen erhöhten Auftrieb negativ beeinflusst, so werden entsprechende Gegenmaßnahmen ergriffen. Das kann zum Beispiel ein optimierter Dachkantenspoiler sein.

Druckkammerlautsprecher

Ein weiterer wichtiger Bestandteil im Entwicklungsprozess ist die Bauraumermittlung. Ein wichtiges Kriterium ist auch der Einfluss der Sonderumbauten im Frontbereich auf den Fußgängerschutz im Falle einer Kollision. Die Anforderungen des Gesetzgebers zum Fußgängerschutz werden auch mit den verbauten Druckkammerlautsprechern erfüllt. Um genügend Puffer bei einer Kollision zu schaffen, wandert der Druckkammerlautsprecher abhängig vom vorhandenen Bauraum im Frontbereich hinter die seitlichen Lufteinlässe im Stoßfänger.

Parallel dazu erfordert jede Positionsänderung der Druckkammerlautsprecher eine erneute akustische Vermessung. Diese Vermessung erfolgt unter Betreuung der Akustikentwicklung. Gemessen wird (in Anlehnung an die DIN 14610 und technischen Anweisung 32 / 32a) mit 2 Mikrofonen im Abstand von 3,5 Metern vor dem Fahrzeug. Ein Mikrofon befindet sich hierbei in Lautsprecherhöhe, ein weiteres auf Kopfhöhe (1,65 m). Neben der Schallbewertung im Außenbereich muss außerdem gewährleistet sein, dass die Lautstärke im Innenraum die Anforderungen eines Arbeitsplatzes erfüllt. Hierbei dürfen 80db nicht überschritten werden. Diese Messung erfolgt mit einem Akustik-Dummy und erfüllt die Sonderfahrzeuganforderung.

Crashversuch mittels Schlitten

Der Schlittenversuch dient dazu, Erkenntnisse über das Verhalten eines Fahrzeuges, seiner Insassen und der Ladung zu gewinnen. Er stellt die maximal geforderte Crash-Beanspruchung eines Fahrzeugs bzw. einer Fahrzeugkarosse unter kontrollierten Bedingungen dar. Das Ergebnis ist entweder die Bestätigung der gewünschten Fahrzeugsicherheit oder die Aufdeckung von Schwachstellen, die noch behoben werden müssen. Als Versuchsträger dient ein auf Schienen geführter Schlitten mit verschraubter Rohfahrzeugkarosse.

In der Karosse ist wiederrum ein Trenngitter zur Erprobung verbaut, welches den Kofferraum vom Fahrgastraum abtrennt und den Rückhalt der Kofferraumbeladung sicherstellt. Im Kofferraum befindet sich zusätzlich ein Testgestell, das mit einem Norm Prüfkörper bestückt ist, welcher die Zuladung simuliert. Das verwendete Gewicht und die Ausrichtung sind nach der Regelung ECE-R17 vorgegeben. Weiterhin sind zwei Feuerlöscher inklusive Halterpaket auf der Rückseite der Rücklehne Gegenstand der Erprobung. Die Lehne ist beim Versuch umgeklappt, um eine Worst-Case-Situation im Crashfall darzustellen.

Ein Feuerlöscher ist hierbei in horizontaler- und einer in vertikaler Ausrichtung angeordnet. Somit kann die Wirkung des Crashimpuls für beide Verbauvarianten erprobt werden. Der Schlitten wird auf der Bahn auf 50 km/h beschleunigt und über einen hydraulischen Bremsstempel, welcher auf den Bremskeil wirkt, mit maximaler Verzögerung abgebremst. Diese Verzögerung überschreitet sogar konventionelle Crashtests mit Deformation der Karosse. Dokumentiert wurde dieser Versuch mit Hilfe von sechs Hochgeschwindigkeitskameras.

Crisis Prevention 1/2019

AUDI AG

Verkauf Einsatzfahrzeuge

einsatzfahrzeuge@audi.de

www.audi.de/einsatzfahrzeuge